德国Montronix公司成立于上世纪八十年代末,依托德国丰富的精密制造实践经验,凭借对刀具及各种加工工艺的了解,率先研发出针对加工过程中由于刀具崩刃与磨损、工件材质不均、切削室温度变化、电气参数设置有误等一系列导致最终加工质量不达标的监控系统,获得德国大众、戴姆勒奔驰、空客等首批客户的高度认可。

三十年来,伴随工业自动化猛迅发展的趋势,Montronix的过程监控系统根据各行各业的客户需求,将刀具监控系统不断完善得更加多元化及专业化,更是成为德国各知名品牌汽车制造商的指定供应商,法国和俄罗斯知名航空航天企业的固定合作伙伴,以及众多欧系机床制造商的标准配置功能。

近年来,随着中国“智能制造2025”计划的实施,越来越多的自动化生产线投入使用,加工过程的实时监控对于保障加工质量及降低刀具消耗越发受到重视与刚需。Montronix公司紧跟中国制造业转型升级步伐,面向中国市场推出全系列“SPECTRA斯佩拉”刀具监控系统,助力中国制造2025!

本篇概括性的总结了Montronix“SPECTRA斯佩拉”刀具监控系统在多个不同类型设备,多种复杂加工工艺的几个典型应用案例。

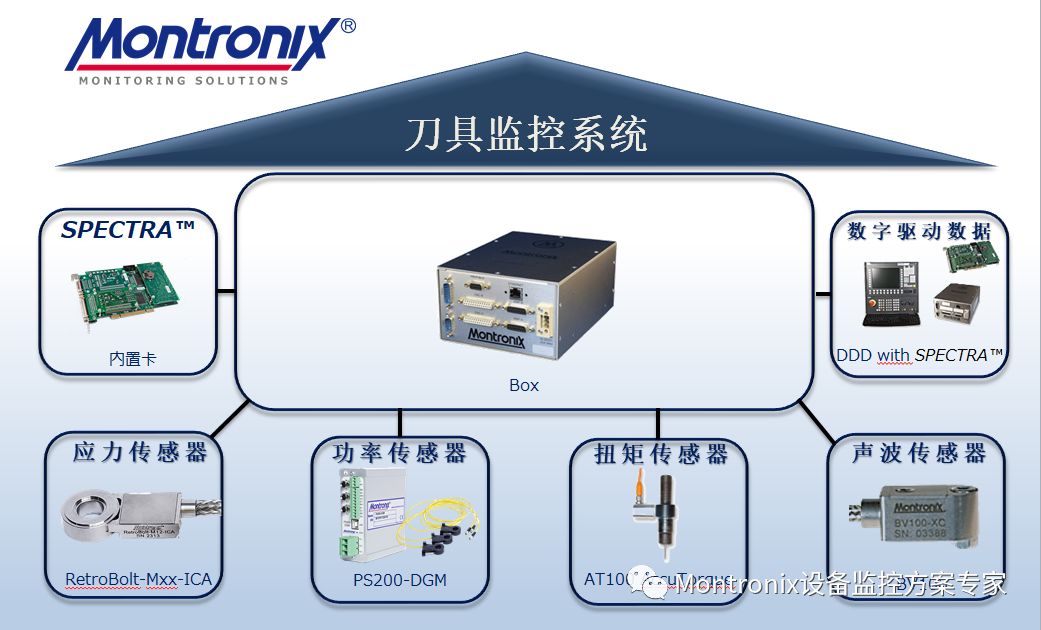

Montronix斯佩拉刀具监控系统可以根据不同设备、不同工艺而灵活配置系统及传感器的方案。

以下介绍的几个应用案例,分别会用到不同的配置。这也是Montronix刀具监控系统的一大特点:我们提供的刀具监控系统是为每一台机床、每一个工艺、每一位客户的特定需求而量身定制的监控方案,确保监控质量是我们追求的唯一目标。

|

案例1. 关键工艺:钻孔与攻丝 |

|

|

数控系统: |

Siemens 840 D |

|

Montronix配置: |

3x四通道Spectra系统单元+12套功率传感器

|

|

特点: |

多工位流水作业专机: 共3个工序,每个工序有2个工位,每个工位2个独立NC通道(左右两边双主轴同时加工) |

机床上部:攻丝

机床下部:定位孔,钻孔,测量(孔深孔径)

一个完整的加工周期,即工件从上料到加工完成,一共是16s。每个工序同时加工两个工件,需时4s,即每4s就有两个工件出来。一天总产量约为11,800件。工件上下料为传送带加激光感应实现的全自动化上下料。

需要提到的是,该机床本身是有一个简单的测量装置的,来确保攻丝前钻孔的质量。如果钻孔直径太小,或者孔深不到位,会破坏攻丝的刀具或者影响攻丝的质量,因此检查出问题的话,在进行攻丝前就会自动停下来。然而这个接触式的测量设备存在很多缺陷,监测不到下列情况:

-

孔径过大

-

孔深过深

-

钻刀磨损导致钻孔内表面和孔尖不合格

-

攻丝的质量

因此还是会导致批量废件的产生,甚至无人察觉。

为了实现更精准的过程监控,客户要求加装了Montronix刀具监控系统。

监控难点:

-

由于原材料是冲压铸件,因此会出现材质不均匀的现象,有硬粒或疏松的可能

-

因上下料为传送带加激光感应全自动,因此摆放位置难免稍微会有偏差导致信号稍有浮动

-

攻丝过程中钻刀上易缠绕正常量的铁屑,但因为时有时无,时多时少,也会造成信号浮动

调试完成后,监控效果非常理想,并及时发现下列问题:

-

丝锥缺刀:

-

钻刀磨损:

|

案例总结: |

|

|

案例2.关键工艺:深孔钻(孔深160mm) |

|

|

数控系统: |

Mazak VCN410A |

|

Montronix配置: |

双通道Spectra系统单元 + 声波传感器 + 功率传感器 |

|

特点: |

一套系统同时监控两台机床 |

-

这是一个不常见的,由一套系统同时监控两台机床的应用,对接的还是Mazak马扎克的三菱系统。

-

该应用的可行性决定于两台机床的体积规模小,彼此位置贴近,传感器和控制柜内系统的布线方便。且两个机床均为单主轴单通道的加工中心,加工工艺也相对简单,工件种类数量不多。

该应用中,最关键的工序是深孔钻,孔深最深可达160mm,下图为用到的钻刀。

与普通钻孔的过程不一样的是,深孔钻往往要求的钻孔质量要更严格,对于监控的灵敏度要求更高。因为如果深孔钻的刀万一断在工件里面,不光是损失了刀具,也损失了工件。而且,深孔内表面的加工质量也无法用肉眼观测到。因此,Montronix提供了“声波传感器+功率传感器”作为双重保险,来监控加工过程出现的极其细微的异常。

上图是加装的主轴端面的声波传感器

(在其他的一些应用中,尤其在航空航天领域,对于深孔钻的要求更是比汽车行业的要求高得多。因为航空件本身的价值就已经很高了,断刀事小,废件事大。因此,对于监控精度要求更高的深孔钻工艺,我们会选择更适合检测深孔钻灵敏度更高的AT100扭矩传感器。)

在Montronix刀具系统报警后,工艺负责人将刀具取下拿到放大镜下观察,以确认是否出现磨损或破裂,是否要修正,或丢弃。

磨损的刀具(图左和图中)与好的刀具(图右)的比较

刀具监控系统识别磨损对应的信号图

|

案例总结: |

|

|

案例3.关键工艺:车削 |

|||

|

数控系统: |

Siemens 840D |

||

|

Montronix配置: |

双通道Spectra系统单元 + DDD(机床数字驱动)数据 |

||

|

特点: |

一台机床有两个加工站,即两个独立NC通道 车床刀塔有部分带动力刀柄 |

||

车削是很常见的工艺,在此就不多加赘述。

Montronix作为车削加工过程监控的鼻祖,无论是调用控制系统里的数字驱动数据,还是外接传感器,都能精准识别车刀磨损与崩刃,即使是带有动力刀塔的车床 (如下),也不例外。

动力刀塔

刀具轻微破损对应信号图之一

严重崩刀对应信号图之一

|

案例总结: |

为了保证加工质量,客户工厂要求按照计数制强制换刀。然而,强制换刀避免不了两个结果: 1,为了保证加工质量,计数换刀会在工艺设计时保留一定的安全寿命,刀具还没到实际寿命就被换下来,造成了刀具的浪费; 2,刀具在加工过程中因为胚件杂质或刀具本身质量问题而提前达到极限崩刃,在未到达设计工艺寿命(强制计数寿命)前若未能及时发现,极易造成工件的批量报废。 加装Montronix刀具监控系统后,由传统的强制计数换刀改成刀具监控系统自动提醒换刀,每把刀至少可以提升20%的寿命利用率,同时也极大的降低了产品的报废率,也提高了生产效率。 |

|

案例4.关键工艺:多级钻刀与铣槽盘刀 |

|

|

数控系统: |

Siemens 840 D |

|

Montronix配置: |

2x四通道+ 1x 双通道Spectra系统单元+ DDD数据 |

|

特点: |

多工位流水作业专机 一共5根主轴,10个加工站,10个独立NC通道 带有二级钻刀,刀具前端钻孔,紧接着后半部攻丝 |

如下图所示,从2.1到6.2共有10个切削主轴,所有切削主轴将在不同的工件上同时加工。每个工作台上装四个工件,而同时能被加工的工件只有两个。工作台都可以±180°旋转。

如下图,整个流程中,最关键的就是这个集钻孔和攻丝为一身的刀具(左)和拉键槽的铣盘(右)了。

和案例一中的应用一样,这也是个流水加工传送机。不同的是,这个传送机的工序更多,更复杂,自动化程度也比案例一中的要高的多。这个工艺中,不仅仅是自动上下料,而且是自动根据Jobs而变换工件的型号(管状工件,有不同的长短和粗细)。在工件出来后,还会有一个接触式测量装置来检测工件各个尺寸,并将误差值反馈回机床,进行自动调整(机床走位,进给速度等参数)。因此,这个工艺中的环节,一旦出错,将会造成连锁反应。所以设计加装刀具监控系统,是保障加工安全的必要措施。

面对这种自动化程度高,工序较多且工艺复杂,为了避免信号误报,Montronix技术人员全程观察记录全部工艺过程,最终灵活调整了监控策略,获得了高质量的监控效果,受到客户高度满意的评价。

-

下图为多级钻信号图,为避免正常铁屑引起的信号浮动而误报,如案例一中一样,此处仅取下边界。

-

下面为盘铣刀的信号图。铣键槽的过程是先铣一道,稍微移位后,再铣一道增加槽的宽度。正常时如下图

-

在观察过程中,盘铣刀从某一时间点开始,一直报警,有时报警为刀具缺失,有时报警为过载,如下

结合盘铣刀的加工方式,初步怀疑是键槽尺寸有误。检查了工件尺寸后发现键槽要求标准是63.2±0.1mm,实际尺寸是63.53,偏差了0.33mm,已经不在超差允许范围内。再进一步检查发现现场使用的接触式测量装置,其弹簧有松动,导致测量尺寸不准确,进而导致错误的测量反馈,结果因为这个问题客户现场短时间内造成了数百个工件不合格。

|

案例总结: |

对于整个工艺来说,因为自动化程度高,因此每一个环节都不能出错。加装了刀具监控系统后,不但提高了加工效率,更保障了加工质量,效果显著。 |

|

项目 |

改善前 |

改善后 |

|

单件加工时间 |

28s |

18s |

|

故障发生 |

发生故障时批量报废 |

故障率显著降低 |

|

产量 |

4万多/月 |

8万多/月 |

综上,无论是车床、车铣复合、加工中心、流水传送机、专机等机型,无论是西门子、Fanuc、三菱、Heidenhain等数控系统,也无论是多种复杂工艺组合的复合加工、多个NC通道……,Montronix都可以为您量身定制最适合的监控方案。

欢迎大家关注微·案例见微知著 学思悟践微茗愿携手共创、共建、共享微案例

WE

案例!

扫码案例咨询投稿